6"晶圓高功率半導體激光芯片量產線

Volume manufacturing of high-power diode lasers using 6" wafers

Jun Wanga,b*, Shaoyang Tana, Heng Liua, Bo Lia, Yiwen Hua, Run Zhaoa, Xiao Xiaoa, Yang Chenga,Yintao Guoa, Wu Zhaob, Lichen Zhangb, Pei Miaob, Lu’an Guoa, Guoliang Dengb, Huomu Yangb, Hao Zhoub, Hong Zhangb, Xinsheng Liaoa

a?Suzhou Everbright Photonics Co., Ltd., Suzhou, P.R. China

b?Sichuan University, Chengdu, P.R. China

王俊a,b*,?譚少陽a,?劉恒a,?李波a,胡燚文a,?趙潤a,?肖嘯a,?程洋a,郭銀濤a,?趙武b,?張立晨b,苗霈b,?郭路安a,?鄧國亮b,?楊火木b,?周昊b,?張弘b,?廖新勝a

a?蘇州長光華芯光電技術股份有限公司,蘇州

b?四川大學,成都

Proceedings Volume 11983, High-Power Diode Laser Technology XX; 1198306 (2022)? https://doi.org/10.1117/12.2610727

Event: SPIE LASE, 2022, San Francisco, California, United States

摘要

高功率半導體激光器廣泛用作光纖激光器和固體激光器的泵浦源,或直接半導體激光系統的光源。為了滿足光纖激光器、固體激光器和直接半導體激光系統的新興需求,半導體激光器正朝著更大的制造規模,更高的性能和更低的成本的方向發展。本文中,我們將介紹我們在這些領域的進展。我們已經建立了一條用于高功率半導體激光芯片的6"砷化鎵晶圓生產線,其中包括MOCVD外延生長和晶圓制造。憑借6"晶圓生產線,我們每月生產數百萬顆用于光纖激光泵浦的芯片。6"晶圓表現出極佳的均勻性和可重復性。器件性能出色,效率接近70%,直流飽和功率高,長期壽命穩定。

關鍵詞:?高功率, 激光二極管, 批量生產, 6" 晶圓, GaAs 晶圓制造

?

高功率半導體激光器廣泛用作光纖激光器和固體激光器的泵浦源,或直接半導體激光系統的光源[1-5]。為了滿足光纖激光器、固體激光器和直接半導體激光系統的新興需求,半導體激光器正朝著更大的制造規模,更高的性能和更低的成本的方向發展。增加制造規模的主要努力方向是使用更大尺寸的襯底并采用自動化生產。在過去的二十年中,高功率半導體激光芯片產品使用的砷化鎵襯底的尺寸已從2"增加到6"。雖然使用6"晶圓可以顯著增加每個晶圓的芯片數量,但均勻性和可重復性對于大批量生產變得更加關鍵。

在本文中,我們介紹了蘇州長光華芯光電技術股份有限公司(以下簡稱“長光華芯”)6"晶圓生產線的最新進展。該生產線每月生產數百萬個用于光纖激光泵浦的芯片。本文將詳細介紹外延和制造6"晶圓的均勻性和可重復性。同時還將介紹高功率激光器件的性能。

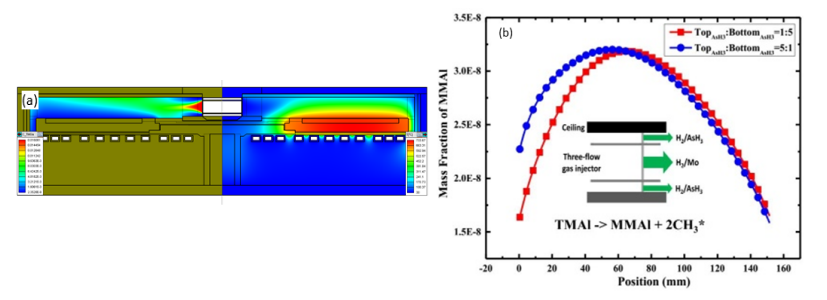

長光華芯建立了一條6"砷化鎵晶圓的一體化生產線,集MOCVD外延生長、晶圓制造、器件組裝、測試老化于一體。外延部分使用多腔 Aixtron 2800 G4反應器。反應器設計具有高均勻性和高產出量,以及良好的正常運行時間。反應器每次運行可生長8個6"晶圓。為提高材料的均勻性和可重復性,長光華芯根據制造商建議的基線工藝,對外延生長工藝進行了進一步的開發[6,7]。我們通過模擬和實驗研究了影響生長速率均勻性的各種因素。使用CVD Sim 軟件[6]?進行了仿真建模。該模型包括氣相和表面化學反應動力學、氣體輸送動力學和熱力學。如圖1(a)所示為一種行星式8x6"MOCVD反應器的建模。圖1(b)為兩種不同AsH3注入配置下6"襯底上MMAl分布的建模結果示例。

圖1 行星式8x6"MOCVD反應器的建模。(a) 反應器中的氣體濃度和溫度二維圖像。(b)?在兩種不同的AsH3注入配置下,6"襯底上的MMAl分布的建模結果示例。

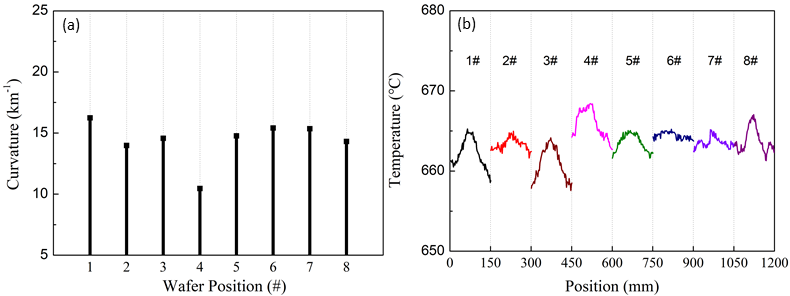

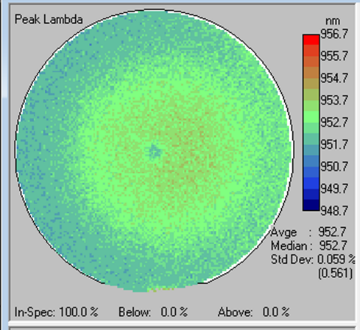

晶圓曲率和表面溫度是影響生長速率的關鍵因素。這些參數均實現了在線監測。圖2(a)顯示了9xx nm結構生長過程中8個晶圓的曲率分布。如圖所示,每片晶圓曲率保持在20km-1以下,晶圓之間的差異小于±30%。圖2(b)顯示了每個晶圓在相同生長過程中的溫度分布。每個晶圓的溫度在中心高,在邊緣低。每個晶圓的平均溫度變化小于2°C。圖3是9xx LD外延晶圓的光致發光譜(PL)。整個6"晶圓的PL波長標準偏差僅為0.56nm。

圖2 MOCVD 生長參數的過程監控。(a)同批次生長8片晶圓的曲率。(b)9xx nm外延結構生長過程中晶圓的溫度分布。

圖3 9xx nm外延晶圓的PL峰值波長分布圖。

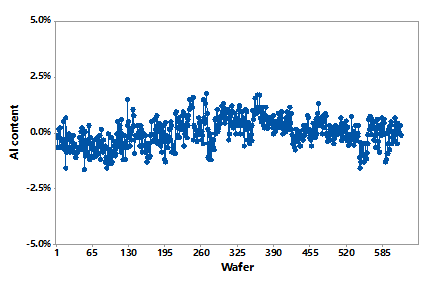

外延生長的另一個重要參數是材料組成。我們用高分辨率XRD對9xx LD外延晶圓的組成進行檢查。沿徑向方向測量三個測試點,坐標為(0,0)、(65,0) 和(70,0)mm。結果表明,絕對Al含量與60%目標的偏差小于1%。采用應用統計過程控制后,AlGaAs包層的Al含量控制在±2%以內,如圖4所示。

圖4 ?晶圓AlGaAs外延結構包層的Al組分在6個月內變化。每個數據點代表一個生長批次。

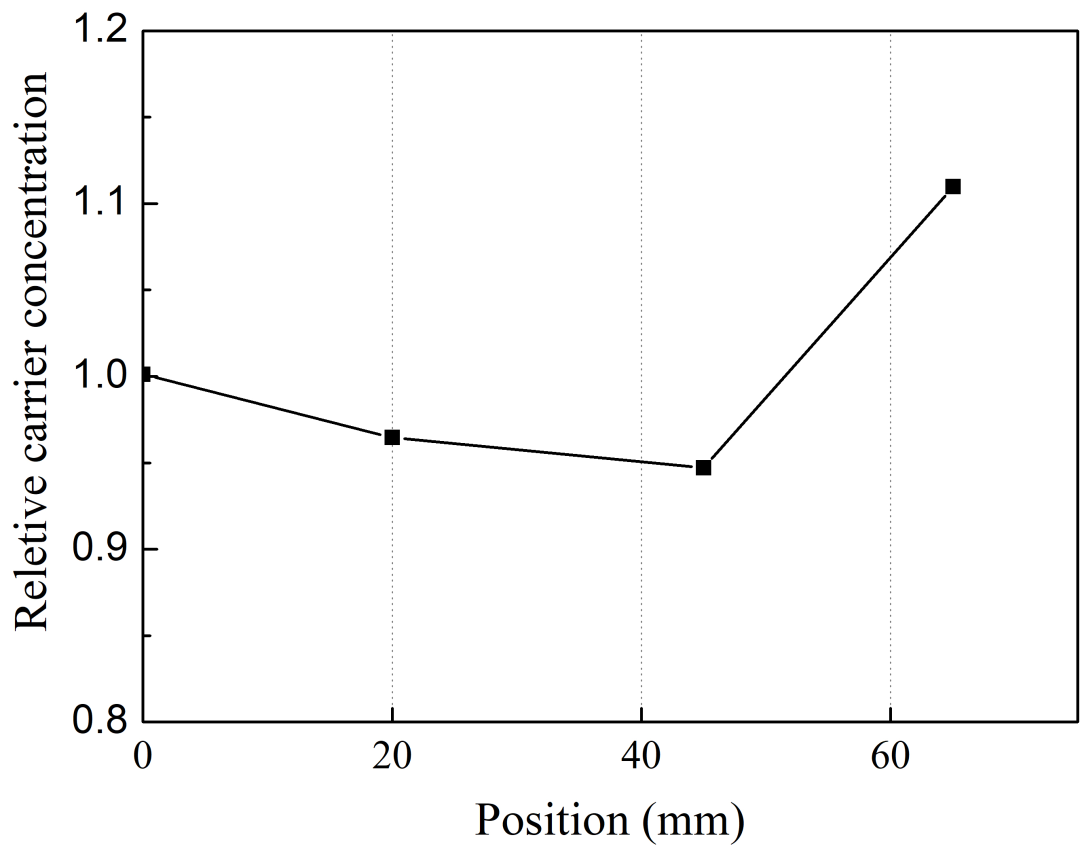

為了實現高工作功率和電光轉換效率,我們在外延層結構的摻雜水平、材料組分和厚度方面進行了精細設計。摻雜分布曲線很重要,特別是對于P面波導和包層。圖5顯示了通過ECV(電化學電容-電壓)測量的9xx nm晶圓的AlGaAs包層中的相對載流子濃度。我們測量了從晶圓中心到徑向距中心65mm四個位置。載流子濃度由晶圓中心的值歸一化。四個測試點之間的載流子濃度變化僅為15%。

圖5 P-AlGaAs包層沿徑向方向的相對載流子濃度。

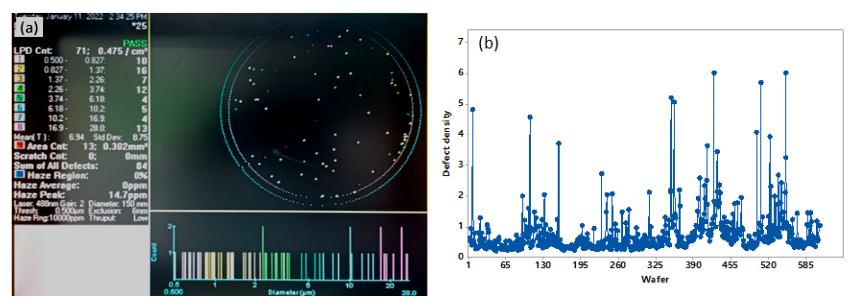

外延層中的缺陷是器件光學災變損傷(COD)失效模式的主要原因。因此,外延缺陷控制在生長過程中非常重要。通過合理的配件維護和腔室調節,缺陷得到了很好的控制。圖6(a)顯示了6" 晶圓之間的典型缺陷分布,缺陷的尺寸范圍為0.1至20μm,總缺陷密度為0.475cm-2。圖6(b)是一定時期內生長的650片晶圓的缺陷密度變化趨勢圖。這些晶圓的平均表面缺陷密度為0.77cm-2。表面缺陷密度超過3.0cm-2控制限制的外延晶圓百分比僅為2.1%。

圖6 晶圓的外延缺陷密度。(a) 9xx LD外延晶圓表面的缺陷分布。(b) 平均表面缺陷密度與晶圓增長數的統計過程控制。一個數據來自一個生長批次。

我們的大多數6"晶圓制造工藝都配備了自動化系統,以提高產量和良品率。光刻工序引進了高精度步進式光刻機和自動勻膠顯影的跟蹤器。刻蝕工藝引入了干進-干出的晶圓清洗機和濕法蝕刻機來實現刻蝕精準控制,并減少液體和顆粒污染。金屬膜的沉積采用電子束蒸發和濺射。介質薄膜采用PECVD。研磨拋光和退火使用半自動設備完成。晶圓制造完成后,所有晶圓都要經過自動光學檢測,以對每個芯片的缺陷進行跟蹤和分類。得益于這些自動化設備,我們晶圓廠的產量每天超過一百個6"晶圓。

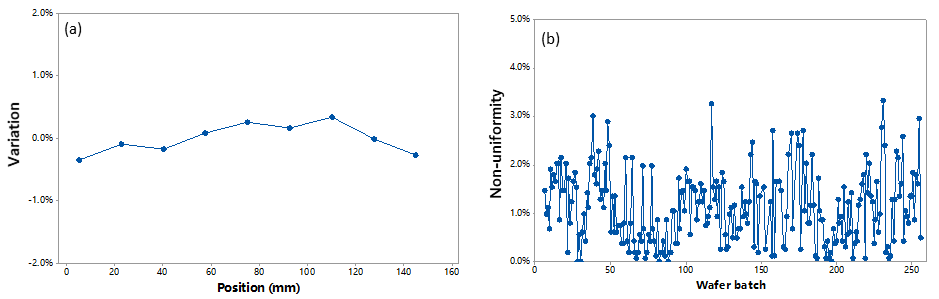

晶圓制造的關鍵工藝包括光刻、臺面蝕刻、介質薄膜沉積和金屬化等。在這些工藝中,臺面蝕刻是最關鍵的一個,其蝕刻深度決定了慢軸方向的近場和遠場光斑分布,最終影響光纖模塊中的光纖耦合效率。圖7(a)顯示了6"晶圓的片內蝕刻深度分布,9次測量沿直徑方向進行。數據顯示,蝕刻深度變化在±0.5%以內。同時,晶圓之間的平均蝕刻深度變化小于3%,如圖7(b)所示。

圖7 臺面蝕刻深度變化。(a) 在6"晶圓內,臺面蝕刻深度變化。(b) 從晶圓之間對比,每個數據點代表晶圓臺面深度的相對范圍。

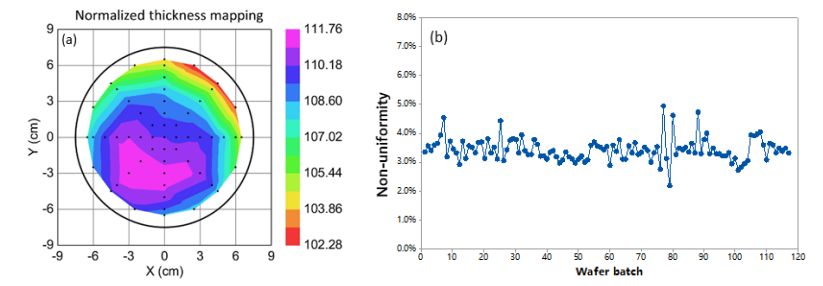

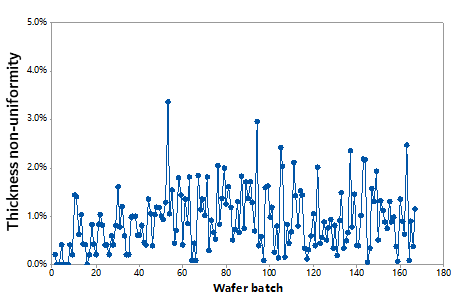

對于介質膜沉積,我們主要關注厚度、折射率和薄膜與襯底之間的應力三個方面。我們研究了PECVD反應器中的氣體流量比,溫度和壓力以提高均勻性。圖8(a)顯示,在6"晶圓的介質膜厚度不均勻性的極差低于5%。折射率控制在1.47±0.01以內。同時,薄膜的應力控制在距離目標±10%以內。圖8(b)顯示了一定時期內介質薄膜的厚度不均勻性,不均勻性小于5%。

圖8 介質膜的特性。(a) 6" 晶圓內的氧化硅歸一化厚度。(b) 一定時期內氧化硅厚度不均勻性,一個數據點代表一個晶圓批次。

P面金屬膜采用自動濺射設備沉積。我們優化了包括等離子體功率以及靶材與等離子體源之間的距離在內的工藝參數,提高了靶材的厚度均勻性。在優化條件下,6個月期間生產的6"晶圓內的厚度不均勻性小于3.5%,平均值為0.9%,如圖9所示。

圖9 金屬膜厚度在一定時期內不均勻,一個數據點代表一個晶圓批次。

晶圓研磨和拋光對于6"晶圓加工具有很高挑戰性,更大的晶圓尺寸會導致更高的晶圓碎片率。我們將晶圓鍵合到載體使用半自動晶圓鍵合/解鍵合和自動研磨/拋光設備來處理這個問題。對于不同器件產品設計,可以實現從100μm到150μm不同晶圓厚度的控制。圖10顯示了晶圓批次之間的厚度變化在15μm內。

圖10 在一定時期內研磨和拋光后的晶圓厚度,其中一個數據點表示一個晶圓的平均厚度。

晶圓制造工藝結束后晶圓被解理成巴條/單管芯片,然后進行腔面鈍化特殊處理,并在前/后腔面分別沉積低/高反射率薄膜。鍍膜工藝我們采用自動排巴、自動光學檢測和芯片自動分揀來提高產量。目前,邊發射器單管芯片的月產量超過數百萬,并且還在不斷增加。

根據芯片尺寸、功率和應用需求,我們將高功率激光單管芯片或巴條芯片組裝到適當的熱沉上。裸芯片貼片、打線、檢查和測試均使用自動系統進行,其中大部分檢查和測試系統均為自主開發的。

長光華芯的半導體激光芯片產品包括波長范圍為750nm至1060nm的巴條和單管芯片。在這里,我們展示了一些典型產品的關鍵性能數據。

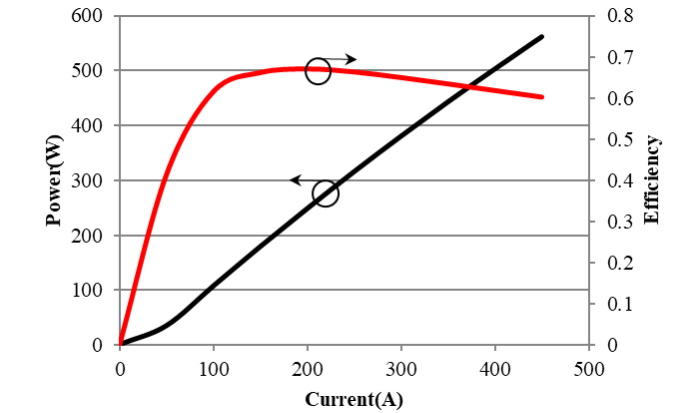

808 nm激光巴條是固體激光泵浦中應用最廣泛的產品。批量生產的巴條腔長為1.5mm,填充因子為80%。激光巴條粘合到微通道熱沉(MCC)上,并在準CW條件下進行測試,脈沖寬度為200μs,重復頻率為400Hz,冷卻水溫度為25°C。光功率和電光轉換效率與工作電流的關系如圖11所示。450A時光功率高于560W,峰值電光轉換效率達到67%。500W工作條件下的電光轉換效率在60%以上,這些器件在TE偏振模式下工作。這個數據是目前我們所知最高的。

圖11 808nm巴條芯片的光功率和效率曲線。

885-980nm波長范圍內的激光單管芯片廣泛用于高亮度固體和光纖激光器泵浦。這種類型的芯片采用AlGaAs作為波導層,AlGaInAs作為量子阱。我們對外延結構的摻雜水平和波導成分進行微調,綜合降低內部光損耗和串聯電阻?[8,9]。此外,該結構采用非對稱性波導設計,來增加光學光斑尺寸降低小平面光學負載密度。

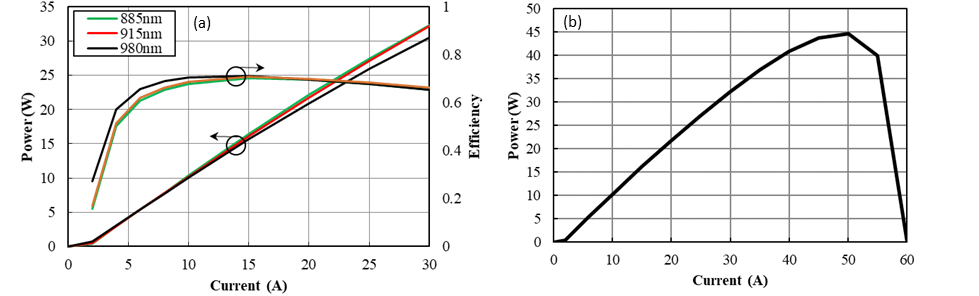

其中一種典型的芯片具有230μm的發光條寬和4.5mm的腔長,光功率高達30W。圖12(a)顯示了在25°C散熱器溫度下885nm、915nm和980nm芯片的CW光功率和電光轉換效率。對于所有這些芯片,光功率都在30W以上,電光轉換效率高于65%。這些器件經過了60A的高電流測試,在功率熱飽前未發生COD現象。功率打彎處最高功率可達45W,如圖12(b)所示。高打彎功率和電流表示出芯片具有高的器件質量。

圖12 ?885-980nm波長范圍內激光單管芯片的光功率和電光轉換效率。(a) 885nm、915nm、980nm激光單管芯片的光功率和電光轉換效率。(b) 915nm激光器的高電流測試。

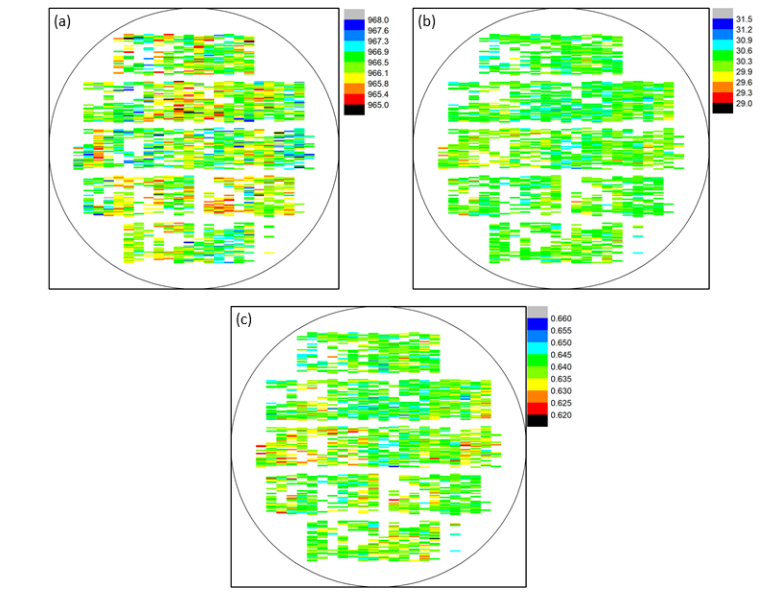

激光芯片在晶圓上的器件光電性能非常均勻。圖13(a)顯示了來自6"晶圓的980nm 30W激光芯片的波長峰值分布。它在沿徑向方向沒有明顯變化。晶圓上波長的偏差標準差約為0.5nm。如圖13(b)和13(c)所示為來自同一晶圓的芯片的光功率和電光轉換效率,晶圓內功率和電光轉換效率的變化小于2%。這些結果再次展示了MOCVD工藝的晶圓制造工藝的高均勻性。

圖13 ?6" 980nm晶圓的芯片的性能數據分布,測試溫度25°C。(a) 波長,(b) 光功率,(c) 電光轉換效率。

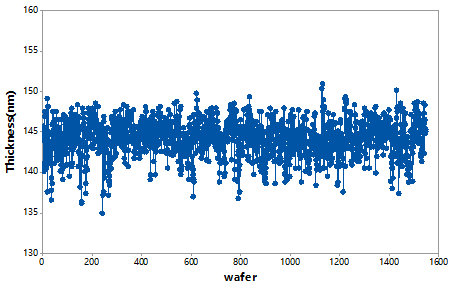

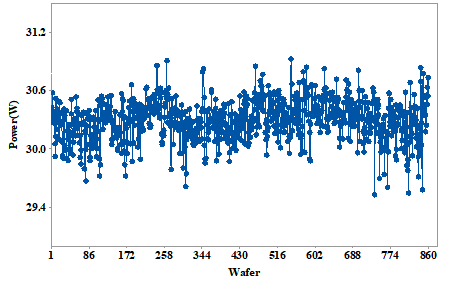

晶圓芯片在較長時間內具有良好的可重復性。圖14繪制了連續860片晶圓,每個6"晶圓上所有芯片的平均輸出功率。對于這860個晶圓,光功率變化的偏差標準差約為1.5%。這種出色的長期功率重復性代表了對外延、晶圓制造和腔面鍍膜的良好控制。

圖 14??6"?晶圓的所有芯片的平均輸出功率變化趨勢,其中一個數據點代表晶圓的平均輸出功率。

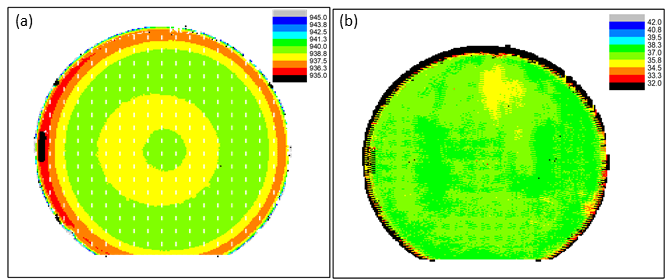

我們的6"MOCVD外延和晶圓制造生產線不僅可以生產高功率邊緣發射激光芯片,而且還涵蓋了VCSEL(垂直腔面發光激光器)制造。我們生產VCSEL陣列主要用于激光雷達和3D傳感應用。VCSEL外延結構包含數百層材料,其性能對每層的厚度、摻雜和界面質量非常敏感。每個陣列通常由數百個發射器組成。它們的臺面蝕刻、介質薄膜和金屬化工藝對器件性能的影響比邊緣發射工藝更直接。圖15顯示了來自940nm VCSEL晶圓的陣列的波長映射和電光轉換效率。每個陣列的光功率為3W。波長在晶圓上的偏差標準差為0.9nm,電光轉換效率的不均勻性約為2.5%。這些數據進一步證明了我們的6"晶圓制造具有高均勻性。

圖15 ?來自6"晶圓的940nm 3W VCSEL芯片的激光峰值波長和電光轉換效率映射。

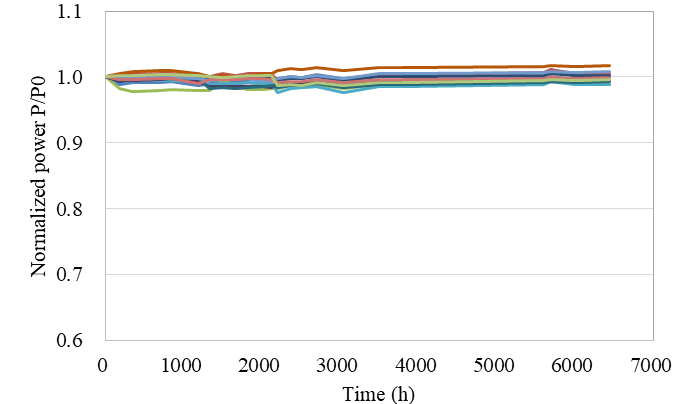

為了評估激光芯片的長期可靠性,我們對激光芯片進行了加速壽命實驗。圖16顯示了一組加速壽命實驗數據,圖中繪制了歸一化功率P/P0與壽命測試時間的關系圖。該組包含24個芯片,這些芯片是從批量生產線中隨機取樣的。驅動電流固定在28A,室溫下的光功率為30W,而結溫則升至90°C。在壽命實驗過程中測量并記錄光功率。其壽命周期已累計超過6500小時,并且仍在進行中。從數據可看出,所有器件既沒有突然失效,也沒有明顯的功率衰減。基于活化能為0.45eV [4,5,10]的加速度模型,我們計算出加速系數為5.5。在30W和室溫工作條件下,芯片等效壽命時間超過36000小時。

圖16 ?在28A驅動電流和90℃結溫下的加速壽命數據。

我們建立了一條高質量和高產量的6"高功率激光芯片生產線。報道了MOCVD外延和晶圓制造中的關鍵參數,展示出了高均勻性和可重復性。這條生產線每月可生產數百萬個邊發射高功率激光芯片。808nm激光巴條的光功率超過500W,88x-9xxnm激光單管芯片的額定光功率超過30W,峰值效率超過70%,CW翻轉功率高達45W。此外,大功率激光單管芯片已經過加速壽命測試,顯示出良好的長期可靠性。

參考文獻

[1]?Kanskar, M., Bao, L., Chen, Z., Hemenway, M., Dawson, D., DeVito, M., Dong, W., Grimshaw, M., Guan, X., Kennedy, K., et al., “High-brightness diodes and fiber-coupled modules," Proc. SPIE 9348, 934804 (2015).

[2]?Yu, H., Tan, S., Pan, H., Sun, S., Li, J., and Wang, J., “Development of a 350 w, 50 μm, 0.15 NA?wavelength stabilized fiber coupled laser diode module for pumping yb-doped fiber laser," Proc. SPIE 11262, 112620V(2020).

[3]?Yu, H., Tan, S., Pan, H., Sun, S., Yu, T., Li, J., and Wang, J., “High efficiency 600 w, 100 μm wavelength stabilized fiber coupled laser diode module for fiber laser pumping," Proc. SPIE 11668, 116680E(2021).

[4]?Bao, L., Wang, J., Devito, M., Xu, D., Wise, D., Leisher, P., Grimshaw, M., Dong, W., Zhang, S., Price, K., Li, D., Bai, C., Patterson, S., and Martinsen, R., “Reliability of high performance 9xx-nm single emitter diode lasers,” Proc. SPIE 7583 (02 2010).

[5]?Wang, J., Bao, L., Devito, M., Xu, D., Wise, D., Grimshaw, M., Dong, W., Zhang, S., Bai, C., Leisher, P., Li, D., Zhou, H., Patterson, S., Martinsen, R., and Haden, J., “Reliability and performance of 808nm single emitter multi-mode laser diodes,” Proc. SPIE 7583 (02 2010).

[6]?Gou Y., Wang J., Cheng Y., Guo Y., Xiao X., Zhou S., “A Modeling and Experimental Study on the Growth of VCSEL Materials Using an 8 × 6 Inch Planetary MOCVD Reactor", Coatings, 10(8),797(2020).

[7]?Gou Y., Wang J., Cheng Y., Guo Y., Xiao X., Liu H., Tan S., Zhou L., Yang H., Deng G., Zhou S., “Experimental and Modeling Study on the High-Performance p++-GaAs/n++-GaAs Tunnel Junctions with Silicon and Tellurium Co-Doped InGaAs Quantum Well Inserted". Crystals, 10(12), 1092(2020).

[8]?Dan J., Tan S., Wang B., Xiao Y., Deng G., Wang J., “Effect of waveguide structure on beam quality and power of 905nm cascade lasers with tunnel junctions", Infrared and Laser Engineering, accepted.

[9]?Wang B., Tan S., Zhou L., Zhang Z., Xiao Y., Liu W., Gou Y., Deng G., Wang J., “High reliable 808nm laser diode with output power over 19W", IEEE Photon. Technol. Lett., accepted.

[10]?International Organization for Standardization. (2003) Optics and optical instruments - Lasers and laser-related equipment - Lifetime of lasers (ISO 17526:2003).

?

原文始發于微信公眾號(長光華芯):王俊博士PW22-LASE報告譯文 | 6晶圓高功率半導體激光芯片量產線

一顆芯片的制造工藝非常復雜,需經過幾千道工序,加工的每個階段都面臨難點。歡迎加入艾邦半導體產業微信群:

長按識別二維碼關注公眾號,點擊下方菜單欄左側“微信群”,申請加入群聊

為加快產業上下游企業交流,艾邦建有IGBT產業鏈交流,歡迎識別二維碼加入產業鏈微信群及通訊錄。

長按識別二維碼關注公眾號,點擊下方菜單欄左側“微信群”,申請加入群聊