工研院今(19)日于臺南六甲院區舉辦先進雷射制造與數位轉型應用研討會暨成果發表,其中經濟部產業技術司補助工研院研發的「高深寬比玻璃載板雷鉆暨金屬化技術」擁有目前業界兼具最高的深寬比與真圓度能力,并大幅提升激光鉆孔玻璃基板加工速度。

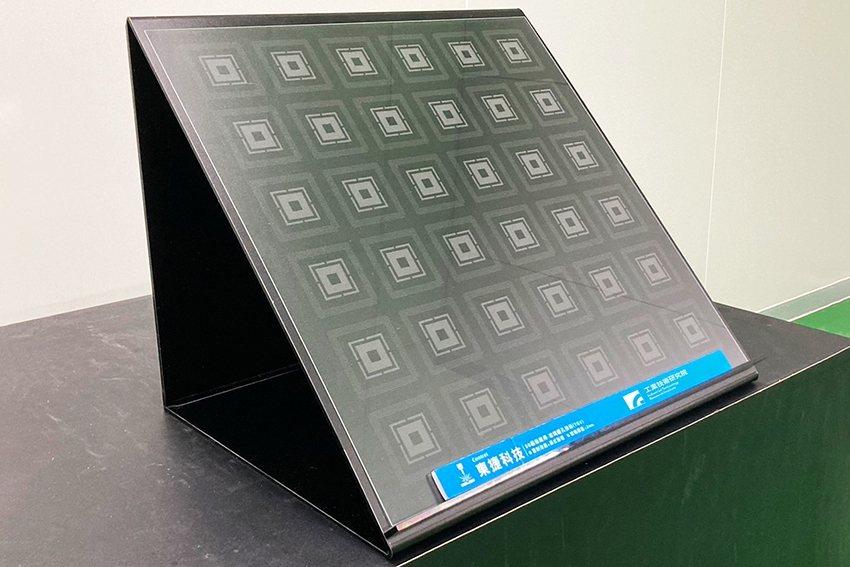

工研院「高深寬比玻璃載板雷鉆暨金屬化技術」擁有目前業界兼具最高的深寬比與真圓度能力,已與設備大廠東捷、面板大廠群創三方技術合作,投入半導體大廠封裝測試。 工研院/提供

工研院今年與設備大廠東捷、面板大廠群創三方技術合作,于工研院建立玻璃通孔(Through Glass Via, TGV)制程驗證系統,利用東捷、群創合作開發之光彈檢測系統,輔以超快雷射后定量分析的強健性與可靠性驗證,投入半導體大廠封裝測試,助力面板級扇出型封裝(Fan-Out Panel Level Packaging, FOPLP)后續產能提升,加速我國先進封裝產業切入國際供應鏈。

玻璃基板具有高平坦度、高耐溫、低熱膨脹系數等優異特性,能夠有效提升高階芯片產品的整體效能和可靠度,帶動TGV封裝技術市場需求。 根據TGV基板市場報告指出,2023年全球TGV基板市場規模達到1.01億美元,預計到2030年將增長至4.24億美元,2024年至2030年的年復合增長率為22%。 隨著對小型化、高性能電子設備需求的增加,市場未來將持續擴大。

工研院南分院執行長曹芳海指出,搭載精密細微電路的玻璃載板,是下世代的關鍵元件之一,工研院研發以超快激光取代傳統激光制程技術,透過一次性的激光脈沖,使TGV的鉆孔殘留應力與微裂紋大幅降低,并使孔徑縮小至7.9微米,平均真圓度高于90%,TGV深寬比最高達25,領先業界,可實現更高的電晶體密度及效能。

曹芳海表示,相較傳統激光制程技術每鉆100萬孔TGV耗時可達近30小時,工研院以超快雷射發展的高深寬比TGV技術,保守估計約需1小時,大幅節省95%以上工時,提供業者快速、低破損與FOPLP高階封裝制程等方案,不僅產速提升,耗材磨損減少,估計可減少碳排放量40%以上。

消息來源:經濟日報