功率半導體熱設計是實現IGBT、碳化硅SiC高功率密度的基礎,只有掌握功率半導體的熱設計基礎知識,才能完成精確熱設計,提高功率器件的利用率,降低系統成本,并保證系統的可靠性。

功率器件熱設計基礎系列文章會比較系統地講解熱設計基礎知識,相關標準和工程測量方法。

功率半導體器件在開通和關斷過程中和導通電流時會產生損耗,損失的能量會轉化為熱能,表現為半導體器件發熱,器件的發熱會造成器件各點溫度的升高。

半導體器件的溫度升高,取決于產生熱量多少(損耗)和散熱效率(散熱通路的熱阻)。

IGBT模塊的風冷散熱是典型的散熱系統,同時包含了散熱的形式三種:熱傳導、熱輻射和熱對流。

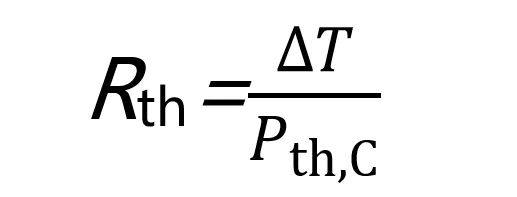

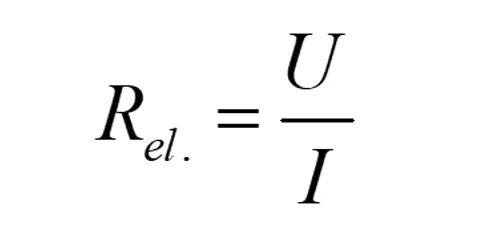

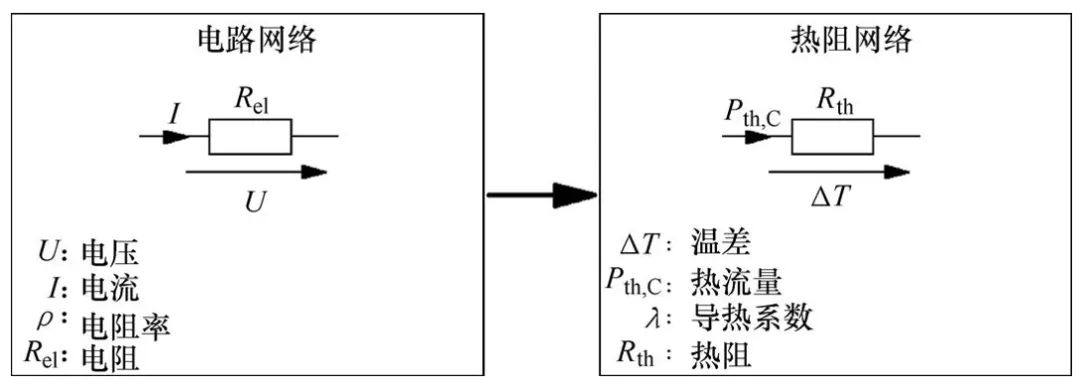

熱傳導是指固體或液體之間因為溫度差而產生熱量傳遞或擴散的現象。熱傳導的特性可以類比為電氣工程中的歐姆定律,如圖所示。熱能工程中的熱源就像電氣工程中的電源,熱能工程中的受熱體就像是電氣工程中的負載,電氣工程有電阻電容元件,熱能工程也有類似屬性的元件,稱為熱阻和熱容。

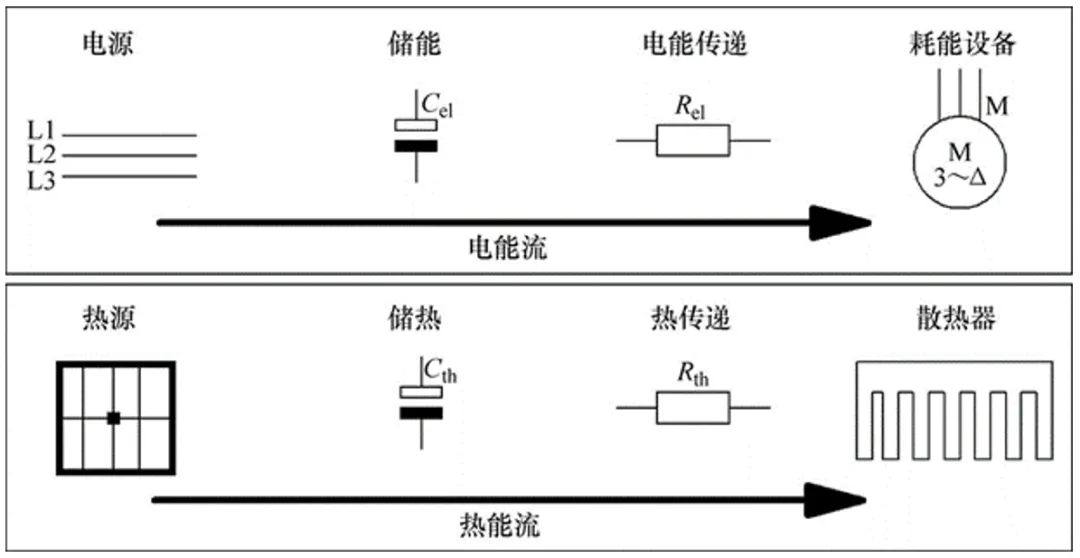

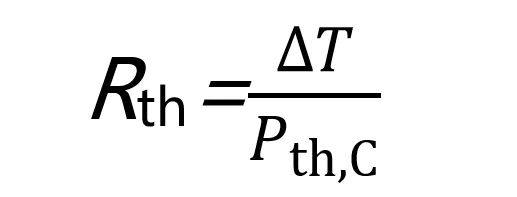

熱阻是一個在熱傳導中至關重要的概念,它描述了物質對熱傳導的阻力,為傳熱過程中溫度差與熱流量比值。這一參數在電子元器件設計、散熱方案設計等多個領域都扮演著重要角色。

Rth=熱阻

P(Pth,C)=功率(熱流量)

ΔT=溫差

不同介質(固體、液體或氣體)導熱能力不同,以熱的形式傳輸熱能的能力定義為導熱系數λ。因為導熱系數是介質的特性,所以某種材料的導熱系數可以看作是一個常數。導熱系數又稱熱導率,單位是W/(m·K)。下表給出了一些材料的λ值。

從上表可以看到功率半導體常用材料的導熱系數,如硅的導熱系數是100W/(m·K),而碳化硅的導熱系數是490W/(m·K),所以說碳化硅散熱性比硅好很多,且優于金屬銅25%,甚至比金屬銀還好。

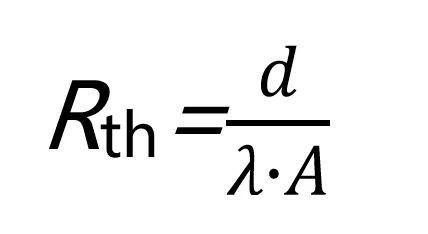

熱阻與導熱介質的橫截面積A成反比,與厚度d成正比,其單位是K/W:

金屬鋁和銅有很好的導熱性,常用于制作功率半導體的散熱器,但再好的導體也會引入熱阻,而且厚度越大,熱阻越高。

有了熱阻和導熱系數的概念,就可以與產品聯系起來了:

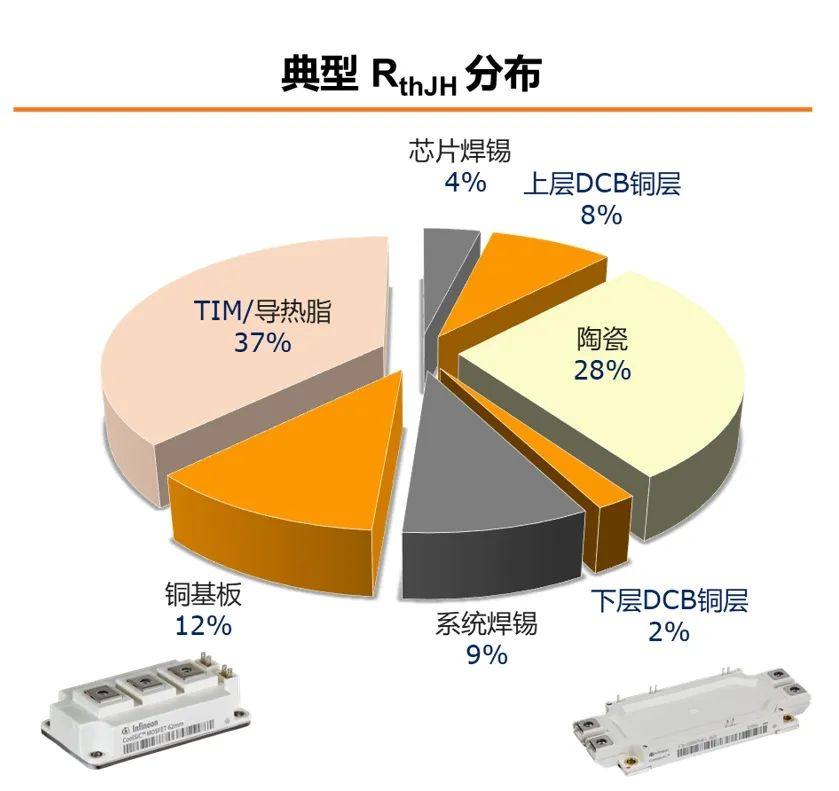

熱阻是由材料導熱系數,厚度,面積決定的,一個實際帶銅基板的IGBT功率模塊的熱阻分布如下圖所示,芯片焊料導熱性并不好,導熱系數30W/(m·K)左右,但很薄,厚度往往只有0.1mm,所以在功率模塊中熱阻只占4%。而DCB中的陶瓷導熱系數25 W/(m·K),與焊料差得不多,但厚度有0.38mm,幾乎是焊接層的4倍,所以熱阻占比高達28%。

我們在定義模塊殼到散熱器的熱阻時,假設導熱硅脂的導熱系數是1W/(m·K),厚度為30-100um,在芯片的散熱通路中,其占比高達37%,是最大的部分。所以用更好的導熱材料緩解散熱瓶頸,提高功率密度的重要舉措,這為什么英飛凌提供預涂導熱材料的模塊。

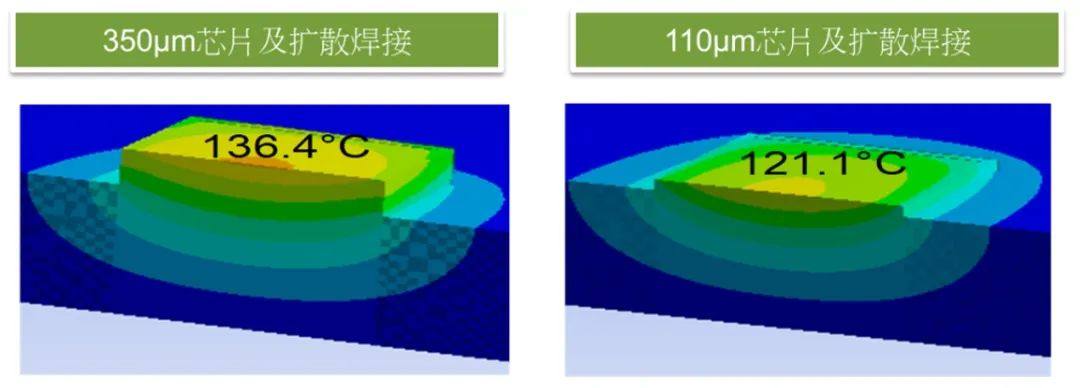

同樣我們也可以仿真分析一下,芯片厚度對熱阻的影響。

為了簡化問題,我們用采用擴散焊的單管為例,其結構簡單。由于采用擴散焊,熱阻主要由芯片和銅框架構成,仿真條件:假設硅芯片的面積5.1mm2 ,硅的芯片厚度分別為350um和110um,芯片損耗 170W。

可以直觀地看清硅導熱性不是特別好,相同條件下,350um的芯片要比110um芯片溫度高15度,原因是芯片的厚度造成的熱阻增大。

但器件的耐壓與漂移區的長度和電阻率有關,太薄的晶圓意味著更低的耐壓,太厚漂移區漂移區電阻也更大,熱阻也增加,英飛凌開發IGBT薄晶圓技術就是一種完美的設計。

功率開關器件的耐壓與其漂移區的長度和電阻率有關,而MOSFET是單極性功率開關器件,其通態電阻又直接決定于漂移區的長度和電阻率,與其制造材料臨界擊穿電場強度的立方成反比。因為4H-SiC有10倍于Si的臨界擊穿電場強度,因此基于SiC的功率器件允許使用更薄的漂移區來維持更高的阻斷電壓,從而顯著降低了正向壓降以及導通損耗,同時減小熱阻。

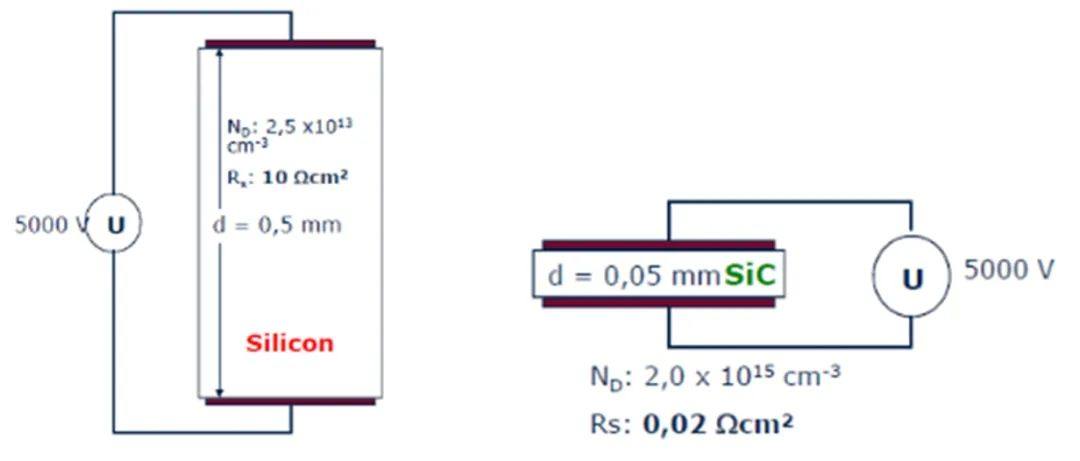

做一個paper design例子,如果要獲得5000V的耐壓,使用摻雜為2.5*1013/cm3的襯底材料,Si基功率器件需要漂移層厚度0.5mm,單位面積電阻為10Ωcm2;SiC MOSFET使用摻雜為2.0*1015/cm3的漂移層,需要的厚度僅有0.05mm,單位面積電阻僅為0.02Ωcm2。

同時碳化硅的導熱系數是490W/(m·K),所以碳化硅芯片可以實現很高的功率密度,就是說,芯片面積很小,也可以保證芯片的散熱。

SiC的禁帶寬度3.23ev,相應的本征溫度可高達800攝氏度。如果能夠突破材料及封裝的溫度瓶頸,則功率器件的工作溫度將會提升到一個全新的高度。

原文始發于微信公眾號(英飛凌工業半導體):功率器件熱設計基礎(一)——功率半導體的熱阻