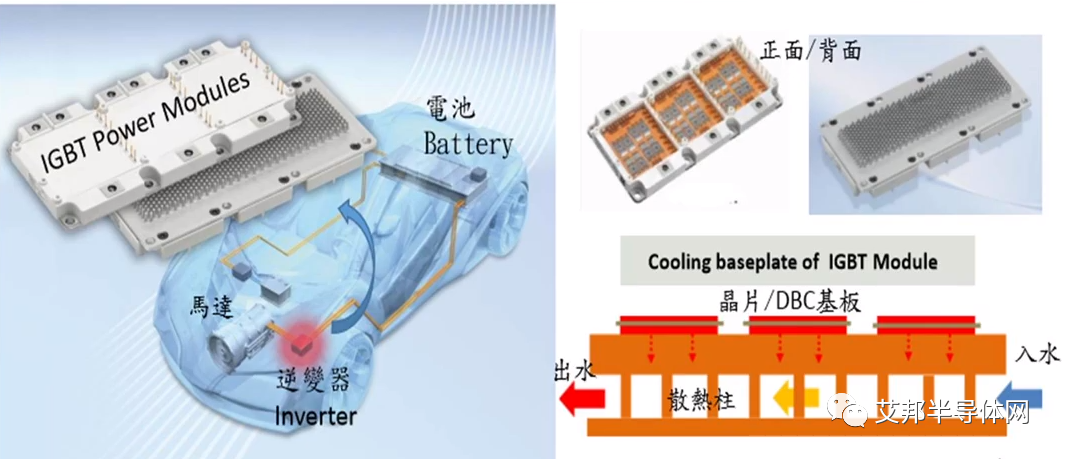

功率模塊失效的主要原因是溫度過高導致的熱應力,良好的熱管理對其穩定性和可靠性極為重要。新能源汽車電機控制器是典型的高功率密度部件,且功率密度隨著對新能源汽車性能需求的提高仍在不斷提升。電機控制器內應用的 IGBT 與 SiC 功率模塊長時間運行以及頻繁開閉會產生大量熱量,伴隨著溫度的升高,功率模塊的失效概率也將大幅增加,最終將影響電機的輸出性能以及汽車驅動系統的可靠性。因此,為維持功率模塊的穩定工作,需要有可靠的散熱設計與通暢的散熱通道,快速有效地減少模塊內部熱量,以滿足模塊可靠性指標的要求。

功率模塊通過熱傳導、熱對流和熱輻射的方式將熱量傳遞到大氣中。針對功率模塊熱量密度和應用場景不同,主要分為被動散熱和主動散熱,二者主要區別在于被動散熱是通過自然對流散熱將熱量散發到大氣環境中,不借助外界力,主動散熱是利用風冷或液冷的散熱方式,借助外力通過強制對流傳熱將熱量散發到空氣環境中。

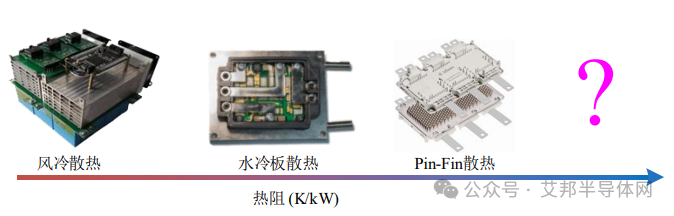

近年來,車用功率模塊的冷卻方式,已逐漸從齒片風冷散熱、水冷板散熱,發展為集成 Pin-Fin 液冷散熱。下面我們將詳細講解各散熱方式。

圖 車用逆變器用功率模塊散熱器發展趨勢

1、風冷散熱

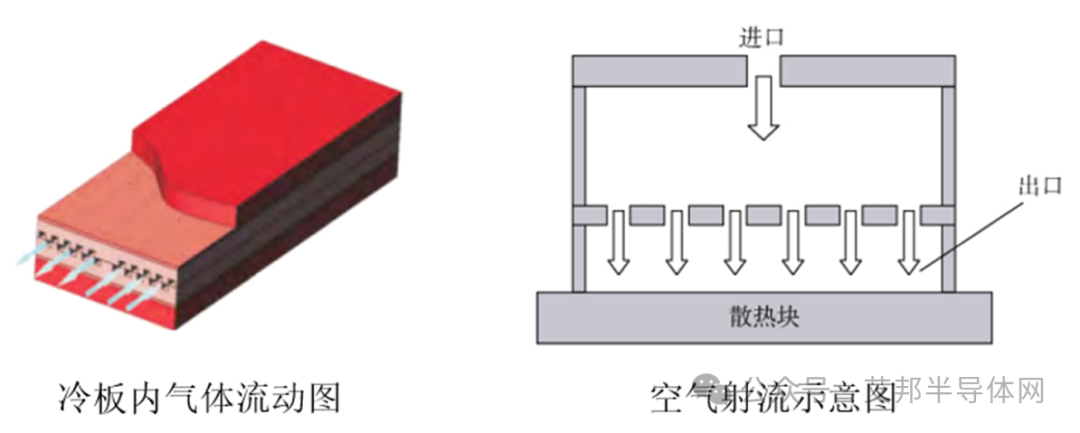

風冷散熱分為自然對流散熱和強迫對流散熱,其中主動散熱方式為強迫對流散熱,也稱強制風冷散熱,對應齒片風冷散熱結構。強制風冷散熱通過在自然對流的結構基礎上增加散熱風扇,加速翅片表面的空氣流動性提高散熱效率,雖然這種散熱方式在一定條件下可以滿足部分大功率模塊的散熱要求,但因風扇的存在,需要增加額外的通風結構設計,其體積一般較大,且同時會有噪聲,因此風冷散熱已液冷散熱逐漸取代。

2、液冷散熱

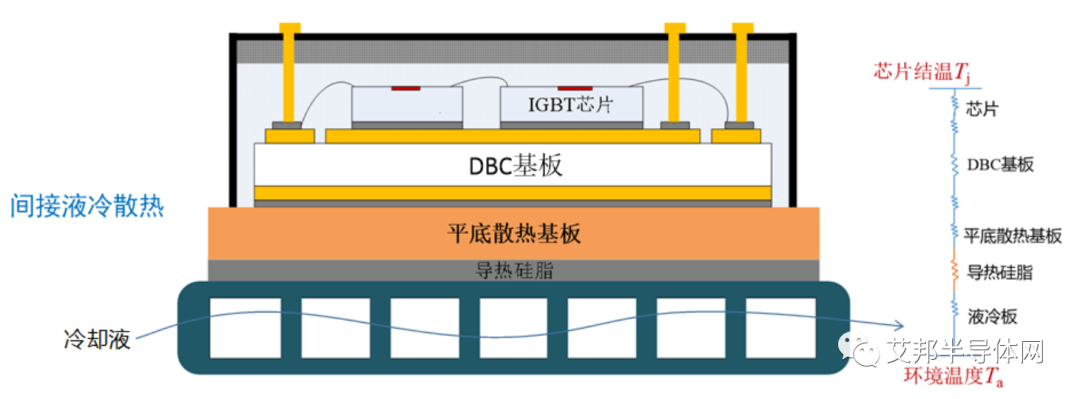

目前,車規級 IGBT/SiS 功率模塊一般采用液冷散熱,而液冷散熱又分為間接液冷散熱和直接液冷散熱,二者區別主要在于功率模塊是否直接與冷卻液接觸。

間接液冷散熱中IGBT功率模塊不直接與冷卻液接觸,散熱效率不高,也因此限制了功率模塊的功率密度提升。

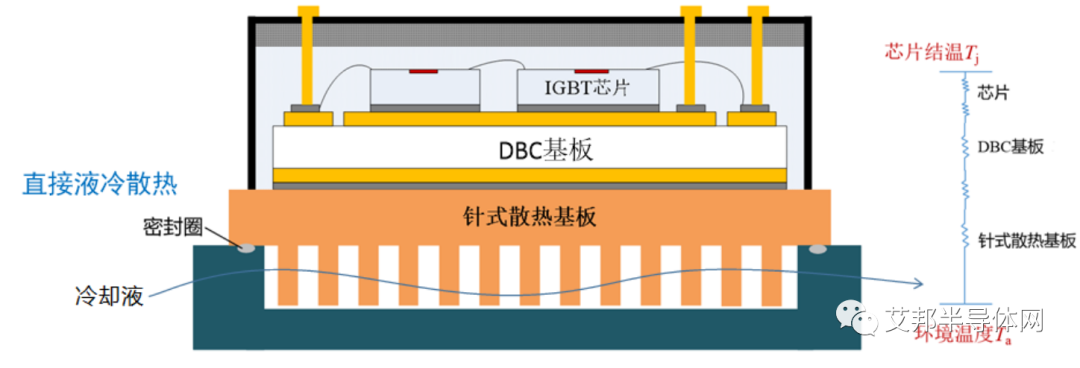

2)直接液冷散熱

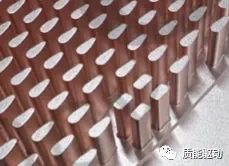

直接液冷散熱對應集成 Pin-Fin 液冷散熱結構,采用的是針式散熱基板,位于功率模塊底部的散熱基板增加了針翅狀散熱結構,可直接加上密封圈通過冷卻液散熱,散熱路徑為芯片-DBC基板-針式散熱基板-冷卻液,無需使用導熱硅脂。該種方式使得IGBT功率模塊與冷卻液直接接觸,模塊整體熱阻值可降低30%左右,且針翅結構大大提高了散熱表面積,散熱效率因此大幅提高,IGBT功率模塊功率密度也可以設計的更高。

針翅狀(Pin-Fin)散熱結構,無需導熱硅脂,直接插入散熱水套中。且針翅結構大大提高了散熱表面積,散熱效率因此大幅提高。目前雙面水冷的結構也開始逐步應用廣泛,普遍在芯片正面采用平面式連接并加裝Pin-Fin結構實現雙面散熱。

圖 車用功率模塊的集成 Pin-Fin 散熱器

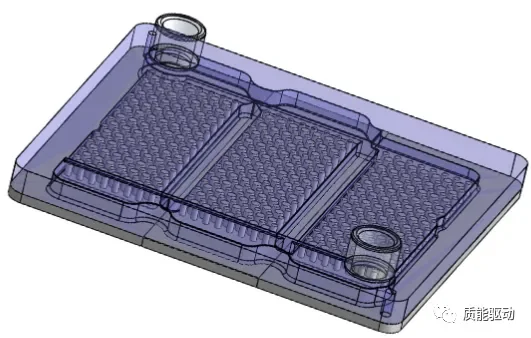

如上文所述,車規級 IGBT/SiS 功率模塊一般采用液冷散熱,無論是間接液冷散熱,還是直接液冷散熱,都會需要使用相應的散熱基板。散熱基板是功率模塊的核心散熱功能結構與通道,也是模塊中價值占比較高的重要部件,車規級功率半導體模塊散熱基板必須具備良好的熱傳導性能、與芯片和覆銅陶瓷基板等部件相匹配的熱膨脹系數、足夠的硬度和耐用性等特點。

1. 銅平底散熱基板

銅平底散熱基板是傳統領域功率半導體模塊的通用散熱結構,主要作用是將模塊熱量向外傳遞,并為模塊提供機械支撐。該產品傳統應用于工業控制等領域,目前亦應用在新能源發電、儲能等新興領域

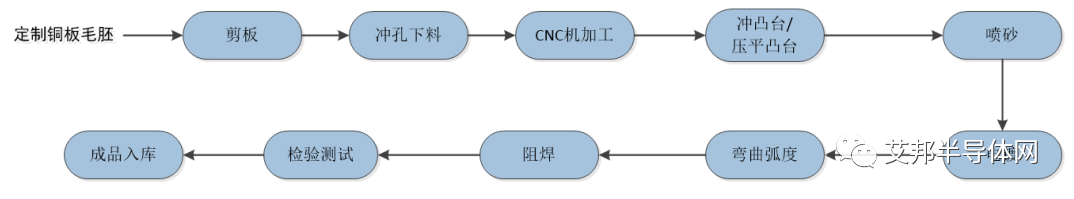

銅平底散熱基板

銅平底散熱基板工藝流程如上圖所示,生產的主要步驟包括:剪板、沖孔下料、CNC 機加工、沖凸臺/壓平凸臺、噴砂、電鍍、彎曲弧度、阻焊、檢驗測試等。

銅平底散熱基板工藝流程

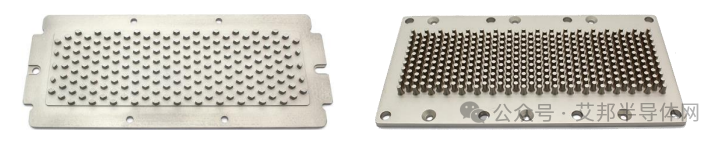

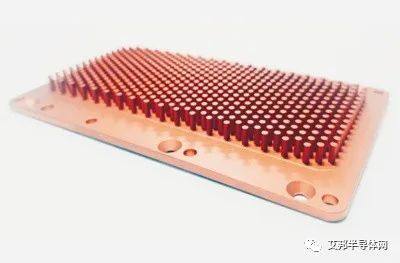

2. 銅針式散熱基板

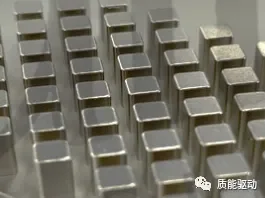

銅針式散熱基板具備針翅結構,大幅提高了散熱表面積,可使功率模塊形成針翅狀直接冷卻結構,有效提高了模塊散熱性能,促成功率半導體模塊小型化。由于新能源汽車電機控制器用功率半導體模塊對散熱效率和小型化有較高要求,因此在新能源汽車領域得到了廣泛運用。

銅針式散熱基板

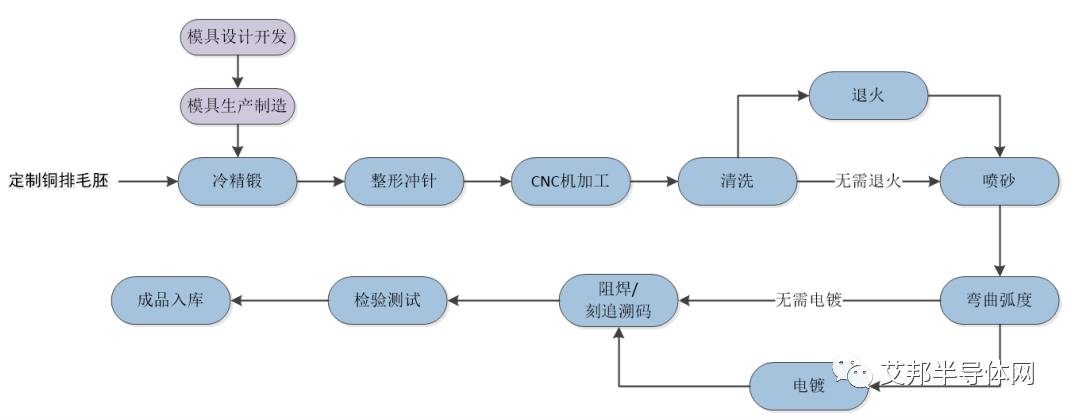

銅針式散熱基板工藝流程如上圖所示,生產的主要步驟包括:模具設計開發和生產制造、冷精鍛、整形沖針、CNC機加工、清洗、退火、噴砂、彎曲弧度、電鍍、阻焊/刻追溯碼、檢驗測試等。

銅針式散熱基板工藝流程

針式即針翅狀(Pin-Fin)散熱結構,目前常使用的pinfin類型有圓形、橢圓形、菱形、?水滴形、迷宮形、組合形等幾大類。

?

? ?

?

? ? 圓形? ? ? ? ? ?橢圓形? ? ? ? ?菱形??

? ?

? ? ? ??

? ?? ?

?

具體的散熱器設計需要根據功率模塊實際需求來選擇。根據實際工作中的仿真對比,有以下幾點結論可以供參考:

-

圓pinfin間距最小做到1mm,高度在6mm為宜,間距越小,流阻越大

-

散熱性能:菱形pinfin>橢圓pinfin>水滴型pinfin>圓pinfin,根據模塊進出水口的不同,可以設計不同pinfin間距及類型,以獲得更好的散熱性能,即組合pinfin

-

圓pinfin的制造工藝最為簡單,因此最為常用

-

為了優化水流流向及均流性,可以采用不同類型的pinfin相結合進行優化

-

散熱pinfin的微觀結構,對解決紊流問題十分有益,如頂部開槽,底部凹陷等,但制造難度也加大,一般會采用粉末冶金工藝

當前,散熱基板領域主要生產企業在中國、中國臺灣、日本、美國等地,國內企業主要聚集在華東、華南地區。該領域代表企業包括日本泰瓦工業、美國德納、中國臺灣健策精密、黃山谷捷股份有限公司、深圳市鑫典金光電科技有限公司、海特信科新材料科技有限公司、浙江百富都機電有限公司、浙江恒亞電子科技有限公司、嘉善高磊金屬制品有限公司等。

以上資料整理于各公司官網及公開資訊,如有錯漏,請掃碼添加管理員補充指正。艾邦建有IGBT/SiC產業鏈微信交流群及通訊錄,歡迎產業鏈上下游的朋友識別二維碼入群探討,共謀進步。

推薦活動:

第三屆功率半導體 IGBT/SiC 產業論壇(蘇州·7月5日)

|

序號 |

擬定議題 |

擬邀請 |

|

1 |

碳化硅模塊賦能電驅系統的低碳化 | 賽米控丹佛斯 中國區產品市場部負責人 葉常生 |

|

2 |

功率模塊的設計創新及應用 | 揚杰電子 牛利剛 |

|

3 |

車規級IGBT的技術挑戰與解決方案 | 翠展微 研發副總 吳瑞 |

|

4 |

新能源領域對功率器件的挑戰及應對解決方案(初擬) |

智新半導體 主任工程師 王民 |

|

5 |

基于不同基材的散熱片表面處理解決方案 |

麥德美樂思 |

|

6 |

燒結工藝的自動化與智能化(初擬) | 恒力裝備 |

|

7 |

數字李生精益設計對IGBT芯片封裝和器件結構-散熱-熱機研發設計中應用 | 上海及瑞工業設計 總經理 王苓 |

|

8 |

面向未來的功率半導體材料研究(初定) | 哈爾濱工業大學 教授 劉洋 |

|

9 |

第三代半導體材料的研發趨勢與挑戰 | 擬邀請寬禁帶半導體材料供應商 |

|

10 |

超聲波焊接技術在功率模塊封裝的應用優勢 | 擬邀請超聲波焊接企業 |

|

11 |

高性能塑料封裝材料的熱穩定性研究 | 擬邀請封裝材料企業 |

|

12 |

碳化硅單晶生長技術的淺析與展望 | 擬邀請SiC供應商 |

|

13 |

大尺寸晶圓精密研磨拋光技術難點突破 | 擬邀請碳化硅研磨拋光企業 |

|

14 |

功率模塊封裝過程中的清洗技術 | 擬邀請清洗材料/設備企業 |

|

15 |

高可靠功率半導體封裝陶瓷襯板技術 | 擬邀請陶瓷襯板企業 |

|

16 |

全自動化模塊封裝測試智能工廠 | 擬邀請自動化企業 |

|

17 |

新一代功率半導體器件的可靠性挑戰 | 擬邀請測試技術專家 |

|

18 |

功率半導體器件在高溫高壓環境下的性能與適應性 | 擬邀請檢測設備企業 |

更多相關議題征集中,演講及贊助請聯系張小姐:13418617872 (同微信)

-

主機廠、汽車零部件、充電樁、光伏逆變器、 風力發電機、 變頻家電、光通信、工業控制等終端企業;

-

IDM、功率半導體器件、晶圓代工、襯底及外延等產品企業; -

陶瓷襯板(DBC、AMB)、鍵合絲、散熱基板(銅、鋁碳化硅AlSiC)、硅凝膠、焊料/焊片、燒結銀、散熱器、外殼工程塑料(PPS、PBT、高溫尼龍)、PIN針、清洗劑等材料企業; -

貼片機/固晶機、清洗設備、超聲波焊接、點/灌膠機、垂直固化爐、真空回流焊爐、X-ray、超聲波掃描設備、動靜態測試機、銀燒結設備、測試設備、電鍍等設備企業; -

高校、科研院所、行業機構等;

|

付款時間 |

1~2個人(單價每人) |

3個人及以上(單價) |

|

7月3日前 |

2800/人 |

2700/人 |

|

現場付款 |

3000/人 |

2800/人 |

★費用包括會議門票、全套會議資料、午餐、茶歇等,但不包括住宿。

點擊閱讀原文,即可在線報名!

原文始發于微信公眾號(艾邦半導體網):車規級IGBT/SiC功率模塊散熱基板技術

一顆芯片的制造工藝非常復雜,需經過幾千道工序,加工的每個階段都面臨難點。歡迎加入艾邦半導體產業微信群:

長按識別二維碼關注公眾號,點擊下方菜單欄左側“微信群”,申請加入群聊

為加快產業上下游企業交流,艾邦建有IGBT產業鏈交流,歡迎識別二維碼加入產業鏈微信群及通訊錄。

長按識別二維碼關注公眾號,點擊下方菜單欄左側“微信群”,申請加入群聊