摘要:通過對某功率半導體模塊傳遞成型的過程分析,說明如何運用專業的模流分析軟件MoldFlow指導模具實際設計過程中澆口的優化問題。利用MoldFlow軟件分析模塊填充過程能在設計階段及早發現模塊和模具的設計缺陷,并及時做出修正,達到優化設計、提高模塊封裝質量、縮短工期和降低模塊開發成本的目的。

關鍵詞:MoldFlow;功率半導體模塊;澆口優化;仿真

0 引言

傳遞成型兼具有壓縮成型和注塑成型的特點,都要借助壓機,模具設有澆口以及流道[1]。這種成型方法要求熱固性樹脂在未達到固化溫度以前具有較大的流動性,而達到固化溫度后又具有較快的固化速率,其優點是固化均勻,生產周期短,尺寸精確度好,飛邊修飾較易,嵌件和芯子不易變形,特別適于生產鑲嵌件的制品,因此在半導體封裝領域具有巨大的應用前景[2]。澆口是熔料流進模腔處的小開口,是連接分流道與型腔的重要通道。澆口位置和尺寸設計對于熔料的流動有重要影響,是模塊成型質量的重要因素,澆口的設計優化也是提高模塊封裝質量的重要環節。

采用MoldFlow模流分析軟件對功率半導體模塊的填充過程進行模擬仿真分析,主要通過軟件對塑件的澆口位置進行篩選,并針對不同的澆口位置方案進行仿真分析對比[3-4]。通過模擬熔料在模塊中的填充分析,確定最佳澆口位置方案,能在設計階段及早發現模塊和模具的設計缺陷,并及時做出修正,起到優化設計、提高模塊封裝質量、縮短開發工期和降低產品開發成本作用[5-6]。

1 模擬前置處理

1.1 模型建立及網格劃分

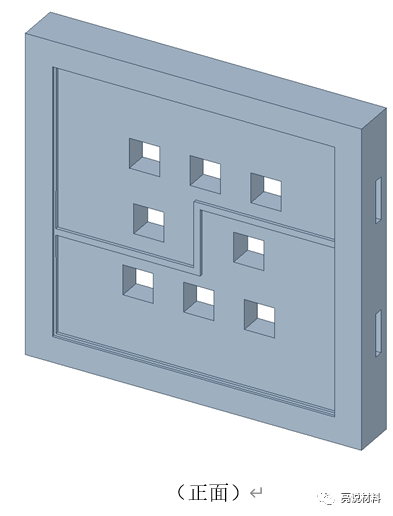

以某功率半導體模塊的有限元模型為本論文研究對象,所需成型的塑件長寬高分別為30.0mm×30.0mm×4.0mm,成型工藝采用傳遞模塑成型(Transfer Molding)。從下圖可發現模塊內部存在多個金屬鑲嵌件,型腔結構較為復雜且不完全對稱,型腔間隙和壁厚不均,對熔料流動影響大,在熔體相會處極易導致氣穴和熔接線,成型較困難。

首先對模塊的塑件部分建模如圖1所示,左圖為模塊塑件部分正面,右圖為塑件部分反面。

圖1 三維模型

Fig.1 3D model

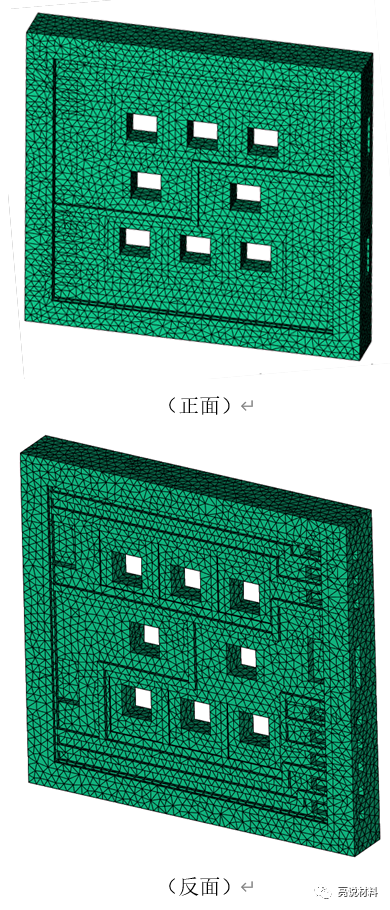

采用雙層面網格模型(Fusion)對模塊進行網格劃分,設定全局網格邊長為0.8mm。修改網格模型直到滿足分析要求:匹配率大于85%,無相交單元和自由邊等。最終模塊的雙層面網格劃分如圖2所示,三角形(Triangles)數目為15862,節點(Nodes)數為7895,連通區域1,表面面積(Surface area)為31.5965cm2,三角形體積(Triangle volume)為2.324cm3,匹配百分比(Matching percentage)為90.4%,自由邊(Free edge)和多重邊(Multiple edges)為0。

圖2 模型有限元劃分

Fig.2 FEM of module

1.2 材料性能

本文中模塊傳遞成型的材料選自MoldFlow材料庫中住友電木(Sumitomo Bakelite)Epoxies系列,牌號為EME-G770L。該環氧模塑料(Epoxy Molding Compound,EMC)中無機填料含量為88%,具有較高的玻璃化轉變溫度,在耐溫性和流動性方面具有較好的代表性,基本能滿足模塊的封裝使用要求。

1.3 成型工藝

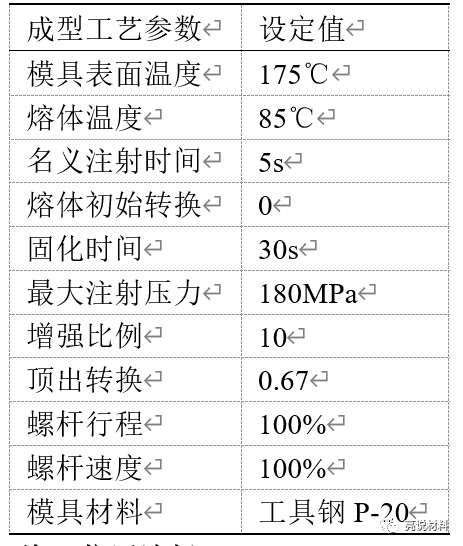

日本住友電木EME-G770L環氧模塑樹脂傳遞成型的推薦基本工藝參數如表1所示。

表1 成型工藝參數

Tab.1 Process parameters of molding process

1.4 澆口位置選擇

為使熔體能均勻平緩地填充滿模具結構,模具的澆口位置有很大的關系,澆口的位置也直接影響塑件的外觀和尺寸。本文利用MoldFlow軟件分析澆口位置,選擇出較為合理的澆口位置。

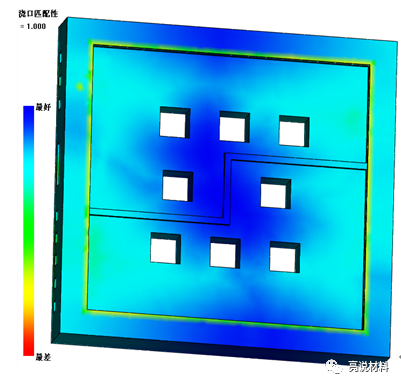

圖3 模型最佳澆口位置

Fig.3 The best gate location analysis

圖3中深藍色區域為模塊塑件成型的最佳澆口區域。從圖中可以發現有三個比較明顯的區域,分別是在塑件的中央部分和兩側邊緣部分,說明仿真軟件也充分考慮了澆口到各熔體流動末端的距離等問題。但由于在塑件中央部分實際上是DBC襯板,無法提供澆口的可能性,考慮金屬端子對傳遞成型模具設計的影響,因此塑件成型的澆口應選擇兩側深藍色部分較為合理。

1.5 澆口方案設置

MoldFlow軟件中進可設計分析的澆口類型和形狀很多,有側澆口、扇形澆口、盤形澆口、環形澆口、平縫式澆口、潛伏式澆口、香蕉形澆口、點澆口、護耳式澆口、直接澆口、輪輻澆口、爪形澆口等。傳遞成型塑件的澆口設計應保證熔體提供一個快速、均勻、平衡、單一方向流動的流動模式,應盡量避免噴射、滯流、凹陷等問題的發生。一般澆口位置的選擇的原則也應該結合實際情況盡量選擇在厚度較大、結構相對較簡單的位置。在塑件結構相對較為復雜,內部鑲嵌件多的情況下,澆口應優選側緣澆口、護耳澆口和薄膜澆口等熔體注入較為緩慢的澆口,以降低模塊內部金屬鑲嵌件對熔體流動的影響,以降低在熔體相會處產生氣穴和熔接線的可能性。

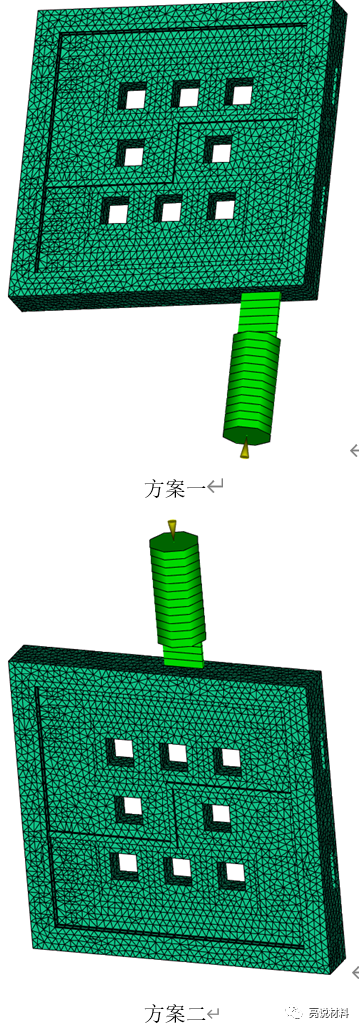

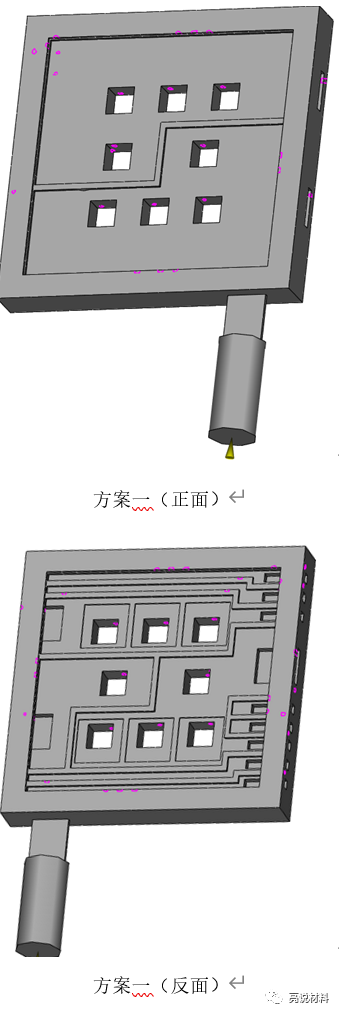

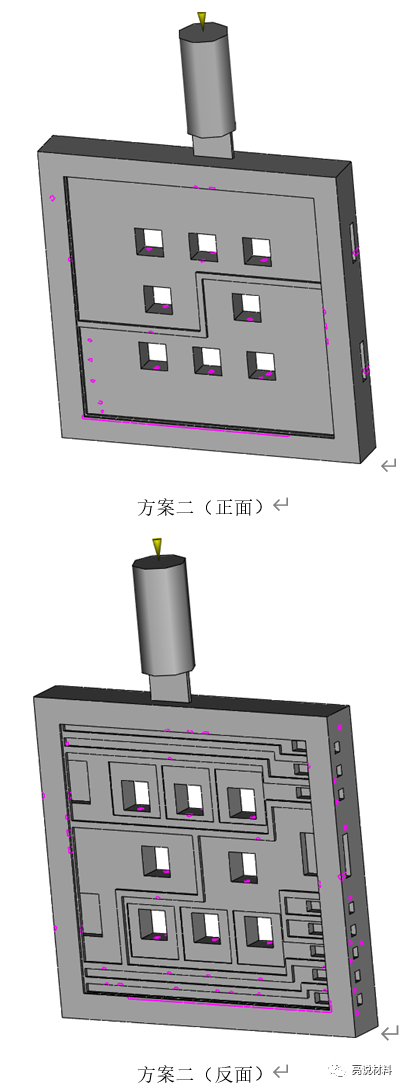

本文選擇通用型較強的側緣澆口,綜合1.4部分對澆口位置的初步選擇結果,澆口設置在模塊邊緣兩側深藍色區域位置,提出兩種澆口位置方案,如圖4所示。

圖4 兩種澆口位置設計方案

Fig.4 Two different gate locations

2 模擬填充結果分析

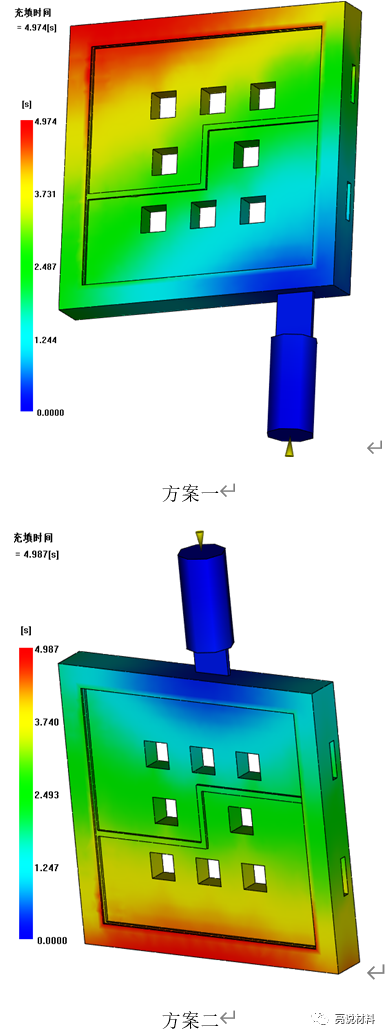

2.1 填充時間比較

兩種澆口填充方案如圖5所示。方案一的填充時間為4.947s,方案二的填充時間為4.987s。方案一的填充時間比方案二的填充時間稍少,這可能是由于方案二澆口位置處于塑件偏中間部位,金屬鑲嵌物對于熔體流動的影響。從圖5中可以發現,兩種澆口方案都應該可以填充完整型腔,無短射等明顯缺陷。

圖5 填充時間模擬結果

Fig.5 Simulation result of filling time

2.2 氣穴分布比較

氣穴的產生可能是材料在熔融過程中產生的氣體在密封結果中難以排除或由于塑件模腔內的空氣在熔體前沿的推動下未能及時順利排出而被滯留在塑件內形成。

圖6是兩種澆口方案的氣穴分布分析圖的比較。從圖中可以發現,兩個方案都存在氣穴,主要集中在金屬鑲嵌件、薄壁和凸臺等部位。金屬鑲嵌件的氣穴存在主要原因是型腔結構較為復雜,模腔內的空氣未能及時順利排出被滯留在塑件內導致,采取在真空中進行傳遞模塑成型可以徹底解決;金屬鑲嵌件和薄壁處的氣穴是由于塑件拐角過度導致,可采用添加排氣孔或溢膠口來避免。因此,此功率模塊塑件傳遞成型過程最好在負壓或真空環境中進行,并在邊緣相應位置添加排氣孔或溢膠口。兩個方案相比較,方案一氣穴較少,方案二在塑件邊緣存在氣穴較大,甚至存在填充不完全的風險,因此澆口位置應優選方案一。

圖6 氣穴模擬結果

Fig.6 Simulation result of cavitation

2.3 熔接線分布比較

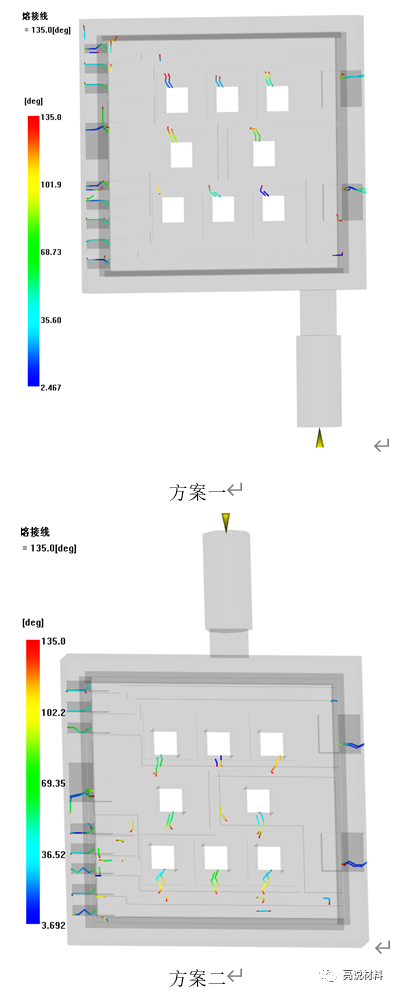

在傳遞成型過程中,由于兩股熔體匯聚在一起或一股熔體流動前沿分開后又匯聚到一起就會產生熔接線。熔接線在塑件表面形成會影響模塊外觀質量,可能會存在一定的內應力,為模塊后續使用造成隱患,因此應該盡量避免或減少熔接線的生成。圖7為兩個澆口方案通過軟件分析可能會產生熔接線的位置示意圖。

圖7 熔接線模擬結果

Fig.7 Simulation result of weld lines

通過兩個方案熔接線的比較可以發現方案一的熔接線密度相對比較少,特別是在塑件中間金屬鑲嵌件部位比較明顯。進一步降低方案一熔接線密度可通采用平衡或不對稱澆口、優化模具溫度、優化材料的熔融溫度等形式來改善。通過其他條件的優化,熔體流動前沿能夠結合非常好,熔接線的質量會有很大的改善,從而減小塑件的應力和缺陷,提高模塊的耐高低溫性能。

3 結語

通過MoldFlow軟件對某型功率半導體模塊的塑件傳遞成型過程進行了模擬分析。首先利用軟件對澆口位置進行初步篩選,再根據實際成型情況提出兩個澆口位置方案。綜合對比模擬分析的填充時間、氣穴分布情況和熔接線分布情況等確定最佳澆口位置為模塊側面(方案一位置),可選用流動較為均勻的側緣澆口,這可為此模塊的傳遞成型模具的設計和成型工藝提供技術依據。

參考文獻

[1]李忠然.汽車保險桿樹脂傳遞模塑成型關鍵技術研究[D].吉林:吉林大學,2006.

[2]王曉芬,王曉楓.微電子塑封傳遞成型技術的分析與研究[J].機械工程與自動化,2007第2期:166-168.

[3]馮桂香,金葉明,蔣飛龍.基于MoldFlow的汽車配件注射模的澆口位置優化[J].模具制造,2012第10期:17-19.

[4]宋滿倉,陳建勇.基于MoldFlow的塑料非球面透鏡注壓模澆注系統設計[J].模具制造,2013第5期:52-56.

[5]段志軍,李峰,褚維恒.旋轉變壓器封裝模具優化設計[J].微電機,2016第12期:95-98.

[6]余衛東,陳建.MoldFlow在半導體封裝成型中的應用[J].CAD/CAM與制造業信息化,2003第7期:122-123.

說明:本論文中所涉及軟件為正版軟件,論文僅做簡單討論,不做商業用途,如涉及版權問題,請聯刪。

筆者介紹:

理工男,湖南株洲人,漢族,高級工程師。長期從事功率半導體封裝用高分子材料研究與開發。

曾就職中國中車、中國化工等公司。

微信號:hanxu42

原文始發于微信公眾號(亮說材料):基于MoldFlow的IGBT功率模塊傳遞成型模的澆口優化【亮說材料】

為加快產業上下游企業交流,艾邦建有IGBT產業鏈交流,歡迎識別二維碼加入產業鏈微信群及通訊錄。

長按識別二維碼關注公眾號,點擊下方菜單欄左側“微信群”,申請加入群聊