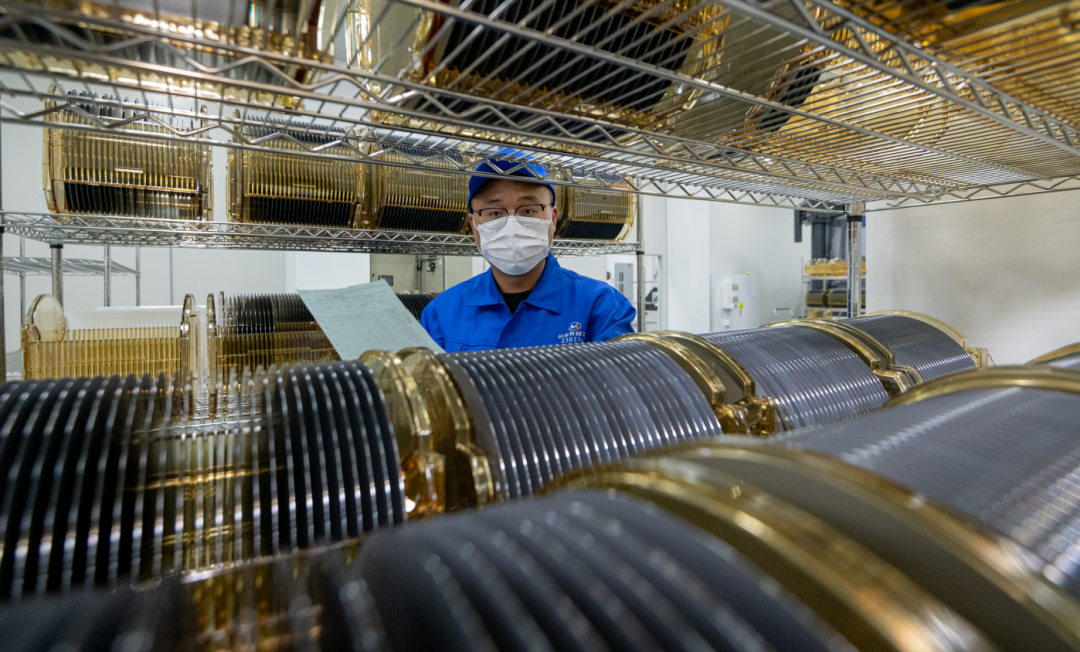

? ? ? ? 截斷、滾磨、切片……無塵車間內,合格硅單晶經過40余道工序,一件件刻蝕設備用硅材料部件成功下線。10月16日,山東有研刻蝕設備用硅材料項目通線量產,這是全省首條集成電路刻蝕設備用硅材料生產線,在填補省內技術空白同時,還將在完善新一代信息技術產業鏈上邁出關鍵一步。

據悉,項目總投資3.57億元,主要生產大尺寸單晶硅部件加工品,全部達產后年新增硅材料204噸。“刻蝕設備用硅材料部件主要包括硅環和硅電極,是晶圓制造刻蝕環節所需的核心耗材,主要用于生產8至12英寸等離子刻蝕機,在刻蝕機上起到重要支撐作用。”山東有研艾斯半導體材料有限公司總經理閆志瑞介紹。

作為國內最早開展硅片產業化的企業,此前,有研集團一直生產刻蝕設備用硅部件半成品,來到德州后,開始布局全產業鏈成品制作。從2021年底謀劃至今,經歷了漫長的科研攻關道路,其間每次實驗都要精益求精,每個環節都要環環相扣,才能保證量產后的產品性能高。“要保證產品雜質少、微缺陷越少,要克服電阻率、金屬含量等諸多關鍵性能指標。”在閆志瑞看來,最難的是直拉硅單晶制備過程,需要保證工藝穩定性、質量參數的一致性。

作為“有研系”在德州布局的重點延鏈補鏈項目之一,項目對于完善全省集成電路產業格局,填補省內該領域空白意義重大,同時將徹底改變國內刻蝕設備用硅材料依賴進口的局面,實現國產替代。“搬來德州后,公司的晶圓用單晶硅材料從8英寸做到了12英寸,實現了嶄新跨越。但硅片生產處于集成電路產業的上游環節,附加值最大的在芯片制造中端環節。刻蝕用單晶硅材料屬于半導體單晶硅材料生產領域的另一主線,為此我們在這一主線做延展,現在我們不僅制造加工刻蝕用單晶硅材料,還能生產相關成品部件,全產業鏈布局可以直面終端刻蝕機廠商,無形中提升了市場附加值,在細分領域賽道中增加了競爭力。”閆志瑞告訴記者,“通線代表從小批量轉為大批量生產,目前,第一期每月產能1500片,最大目標是每月10000片,根據市場需求會隨時調整生產規模。”

眼下,有研集團已投資近百億元,共布局7個產業鏈項目,天衢新區涵蓋主要6個項目,并集聚打造了占地1000畝的集成電路關鍵材料基地。針對每個項目,天衢新區始終堅持靠前服務,成立項目推進專班,“全區成立了三級幫包服務專員隊伍,點對點、一對一收集項目建設中的疑難雜癥,全方位協助辦理各項審批手續、各種配套設施建設,幫助以最快速度落地投產。”天衢新區黨工委委員、管委會副主任李濤說。

原文始發于微信公眾號(德州天衢新區):把握國產替代機遇 布局省內首條產線丨山東有研刻蝕設備用硅材料項目通線量產

一顆芯片的制造工藝非常復雜,需經過幾千道工序,加工的每個階段都面臨難點。歡迎加入艾邦半導體產業微信群:

長按識別二維碼關注公眾號,點擊下方菜單欄左側“微信群”,申請加入群聊